100%杜絕異物“入侵”,伊利金領(lǐng)冠為了“奶粉安全”究竟有多拼?

中國(guó)奶粉行業(yè)新產(chǎn)品、新技術(shù)持續(xù)涌現(xiàn),乳企在生產(chǎn)、加工、品控各環(huán)節(jié)的軟硬件設(shè)施和標(biāo)準(zhǔn)也在不斷提升。在伊利打造的業(yè)內(nèi)首家全維度智能化生產(chǎn)的奶粉“智造工廠”中,整條生產(chǎn)線早已實(shí)現(xiàn)自動(dòng)化、密閉化、管道化和標(biāo)準(zhǔn)化,具備生產(chǎn)能力、生產(chǎn)技術(shù)、工藝設(shè)備、節(jié)能環(huán)保和質(zhì)量管控全球領(lǐng)先五大優(yōu)勢(shì)。在頂尖的設(shè)計(jì)理念和生產(chǎn)工藝加持下,確保奶粉“從奶源到奶瓶”在絕對(duì)封閉的空間中加工制成,實(shí)現(xiàn)了對(duì)奶粉品質(zhì)的“無(wú)死角”嚴(yán)苛把控。

(生產(chǎn)加工各個(gè)環(huán)節(jié)配備全球頂尖的全自動(dòng)生產(chǎn)設(shè)備)

10萬(wàn)級(jí)空氣清潔度,打造“無(wú)塵”般潔凈環(huán)境

在這座世界級(jí)的“智造工廠”中,伊利奶粉的每個(gè)車間都要通過(guò)三級(jí)過(guò)濾網(wǎng)凈化,對(duì)進(jìn)入車間空氣中的細(xì)菌過(guò)濾效率達(dá)到99.99%,從而使得生產(chǎn)區(qū)域中的空氣潔凈度達(dá)到10萬(wàn)級(jí),要求每小時(shí)換氣18-25次,且同時(shí)對(duì)環(huán)境內(nèi)壓差、噪音、溫濕度有著及其嚴(yán)苛的要求。

而且為了保證作業(yè)環(huán)境“絕對(duì)衛(wèi)生”, 車間內(nèi)對(duì)于工作人員“挽袖子”、“帶手表”這樣的行為也是明令禁止。進(jìn)入車間前換鞋、換裝、戴口罩、戴頭套、消毒就需要耗費(fèi)十幾分鐘,從源頭避免人為污染。

(生產(chǎn)車間工作人員風(fēng)淋室全面消毒殺菌)

55個(gè)質(zhì)量管理流程,生產(chǎn)過(guò)程全程“0接觸”

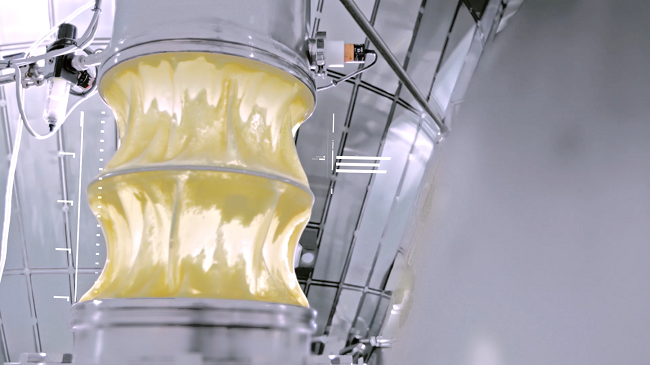

在生產(chǎn)的核心環(huán)節(jié),伊利金領(lǐng)冠奶粉配料、均質(zhì)、濃縮殺菌、噴霧干燥成粉等工序,必須在全密閉的管道中進(jìn)行,嚴(yán)格遵循伊利55個(gè)質(zhì)量管理流程,從原輔料管理到產(chǎn)品交付全過(guò)程112個(gè)工序,453個(gè)質(zhì)量控制點(diǎn)保證食品安全,確保奶粉生產(chǎn)加工全過(guò)程無(wú)污染。

值得注意的是,伊利也是在亞洲首家采用真空添加、氣體輸送、自動(dòng)計(jì)量生產(chǎn)工藝的乳企,使奶粉的配料工序更加自動(dòng)化、準(zhǔn)確化,同時(shí)在配料過(guò)程中運(yùn)用全自動(dòng)數(shù)據(jù)采集、儲(chǔ)存和分析系統(tǒng),為奶粉混料的精確管控提供的數(shù)據(jù)支撐和信息保障,并且減少了因與外界人員等接觸而受到污染的可能。

(全密閉的管道中進(jìn)行成粉工序)

360°視覺(jué)檢測(cè),不給異物可乘之機(jī)

在奶粉罐裝及包裝環(huán)節(jié),罐裝需經(jīng)過(guò)兩次過(guò)篩,篩網(wǎng)的孔徑1.8mm,過(guò)篩后的產(chǎn)品全程在封閉的不銹鋼密封管道內(nèi)輸送,封罐機(jī)可在2秒內(nèi)將罐內(nèi)氧氣抽走,完成充氮與封合,避免產(chǎn)品與外界接觸。同時(shí)管道上有安裝金屬剔除裝置,利用磁場(chǎng)原理對(duì)通過(guò)的奶粉進(jìn)行檢測(cè),如有異常時(shí)可實(shí)現(xiàn)自動(dòng)剔除。罐裝前后配備了360°視覺(jué)檢測(cè),鐵聽(tīng)需要100%通過(guò)6個(gè)高清攝像頭在線自動(dòng)檢測(cè)。在罐裝后,還會(huì)配置X光機(jī)對(duì)罐內(nèi)金屬和玻璃異物進(jìn)行最終檢測(cè)。真正打造了高標(biāo)準(zhǔn)、科學(xué)化的風(fēng)控體系。可以說(shuō),伊利金領(lǐng)冠采用極其嚴(yán)苛的生產(chǎn)工藝和制作流程以防止異物進(jìn)入奶粉,并通過(guò)十余道過(guò)濾“黑科技”100%杜絕了異物在生產(chǎn)、封裝過(guò)程進(jìn)入奶粉的可能。

(奶粉生產(chǎn)中罐裝經(jīng)過(guò)孔徑1.8mm篩網(wǎng)的兩次過(guò)篩)

質(zhì)量是企業(yè)發(fā)展的“生命線”,也是中國(guó)乳業(yè)上下游應(yīng)當(dāng)時(shí)刻守住的“底線”。相信始終秉持“伊利即品質(zhì)”這一企業(yè)信條,并致力持續(xù)提升奶粉質(zhì)量的伊利金領(lǐng)冠,未來(lái)會(huì)繼續(xù)依托數(shù)智化能力與科技手段,推動(dòng)行業(yè)產(chǎn)業(yè)高質(zhì)量發(fā)展,為更多嬰幼兒健康成長(zhǎng)做出更大貢獻(xiàn)。

標(biāo)簽: